Adakah anda pernah bertanya-tanya bagaimana minuman kegemaran anda berakhir dalam botol sebelum ia sampai ke kedai? Ia masanya untuk melangkau lebih jauh dari tong dan berbincang tentang perkara kecil yang dipanggil baris pengbotolan. MESIN GRANDEE lajur penyumbatan air ialah tempat minuman seperti soda, jus dan air dimasukkan ke dalam botol, disegel, dilabelkan dan dipacking untuk dihantar ke kedai-kedai.

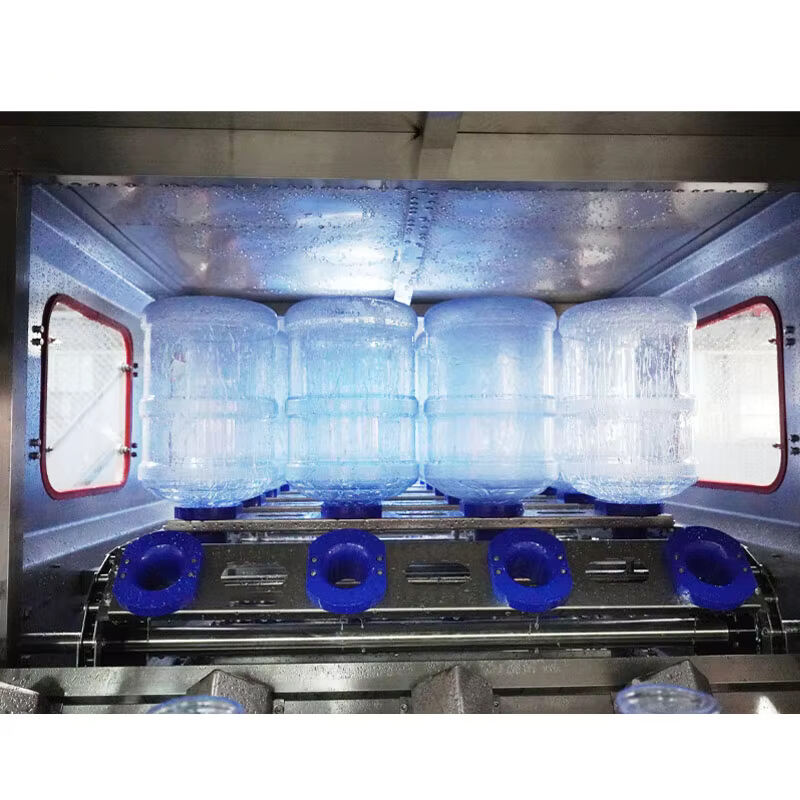

Jika anda pernah melawat garis pengepapan, anda akan melihat banyak mesin bertindak hampir seperti rakan setim untuk menyiapkan kerja. Setiap mesin mempunyai kerja penting untuk dilakukan. MESIN GRANDEE mesin baris botolan dicuci dan disterilkan sebelum diisi dengan minuman yang sedap. Kemudian ia ditutup dengan rapat menggunakan penutup atau kork. Selepas itu kami meletakkan label pada botol-botol dan membungkusnya ke dalam kotak untuk penghantaran.

MESIN GRANDEE sentiasa mencari cara untuk membaiki mesin pembotolan air dan membuatnya lebih ramah alam sekitar. Terdapat satu pendekatan baru: menggunakan bahan yang boleh didaur semula, untuk botol-botol dan pembungkusan. Ini bukan sahaja cara yang baik untuk mengguna semula pakaian lama anda, tetapi ia juga membantu mengelakkan wastafel dan memberi faedah kepada planet kita! Menggunakan mesin yang lebih pantas yang mengisi dan menutup botol apabila ia keluar adalah idea yang hebat dan menyimpan kuasa serta masa.

Sebelum mesin botol air mineral keluar ke kedai-kedai, mereka akan memeriksa untuk memastikan minuman di dalam adalah sesuai. Ini bermaksud memeriksa kebocoran, memeriksa label untuk memastikan ia lurus dan minuman itu adalah warna dan rasa yang sesuai. Botol-botol yang lulus pemeriksaan ini sahaja yang boleh dihantar.

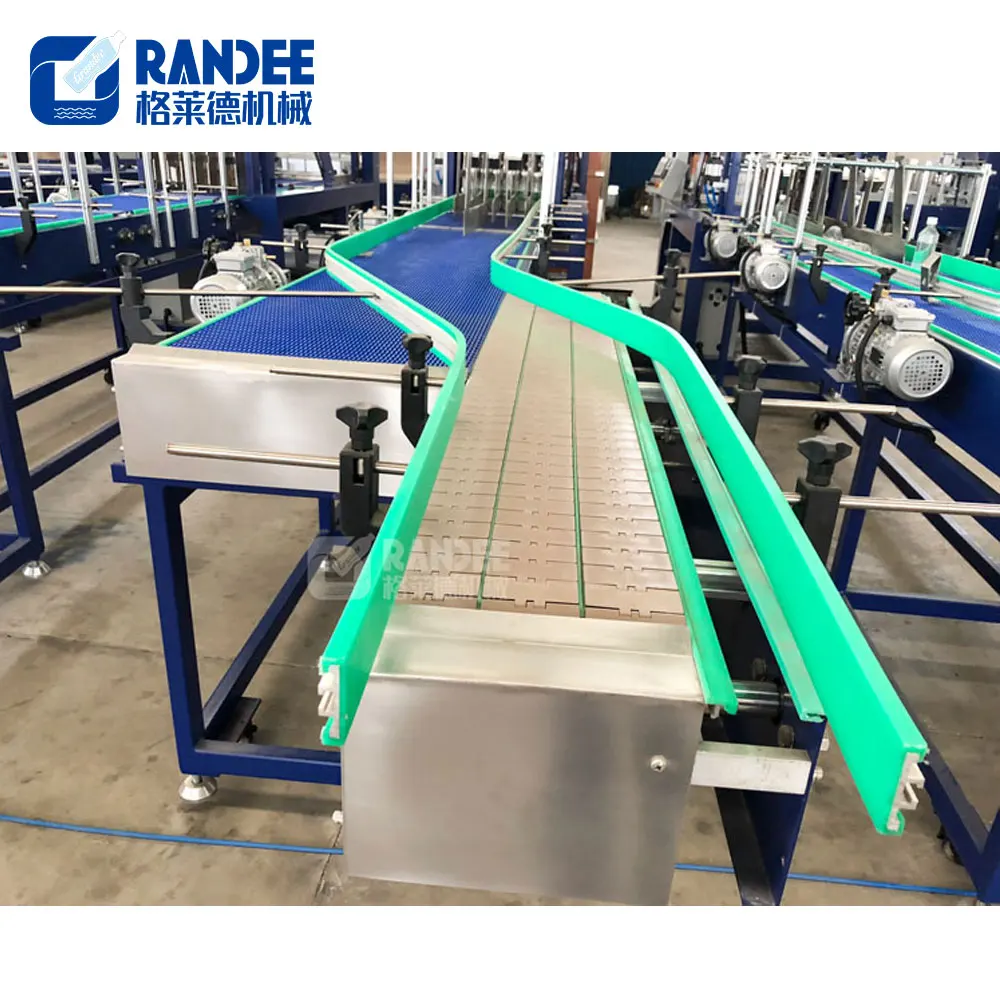

Sekarang, mari kita lihat lebih dekat langkah-langkah yang terlibat dalam pengbotolan. Ia bermula dengan botol kosong bergerak di atas palang konveyor. Satu alatan khas peralatan pembungkusan air menuangkan jumlah minuman yang diperlukan ke dalam botol. Botol-botol itu kemudiannya ditutup atau disulap untuk mengisi botol tersebut. Kemudian mesin lain memasang label pada botol-botol itu. Botol-botol itu akhirnya dipacking ke dalam kotak dan disiapkan untuk penghantaran.

Kami mengutamakan APQP untuk kualiti dan pengurusan proses yang standard. Kami mempunyai 80 peranti pemeriksaan untuk ujian menyeluruh dari bahan mentah hingga produk jadi, memastikan prestasi produk dan ketaatan kepada persekitaran.

Tapak pengeluaran seluas 1500㎡ mencakup 100 garis pengeluaran isotak minuman automatik, termasuk mesin cetakan suntikan, mesin bentuk tiup, mesin pengendalian air, mesin pengisi minuman, mesin label, mesin bungkus dan lebih 500 peranti lain, memastikan kapasiti pengeluaran yang boleh dipercayai. Kami menawarkan perkhidmatan penyesuaian ODM dan OEM.

Dengan menggunakan sistem ERP, kami menguruskan pengeluaran secara sistematik, mencapai keluaran pembangunan pantas, dan memudahkan masuk pasaran yang pantas bagi produk pelanggan.

Kami memiliki 90% produk buatan sendiri, membenarkan kami mengawal kos dari sumber. Kebanyakan pelanggan kami adalah dari Amerika Latin, Asia Tengah, Afrika dan Asia Tenggara, dll. Kami mempunyai lebih 15 tahun pengalaman dalam pengeluaran.