Apakah kamu pernah bertanya-tanya bagaimana minuman favoritmu masuk ke dalam botol sebelum sampai ke toko? Saatnya melangkah lebih jauh dari tong dan membahas hal kecil yang disebut jalur pengisian botol. MESIN GRANDEE lini pengisian botol air adalah tempat minuman seperti soda, jus, dan air dimasukkan ke dalam botol, disegel, dilabeli, dan dikemas untuk dikirim ke toko.

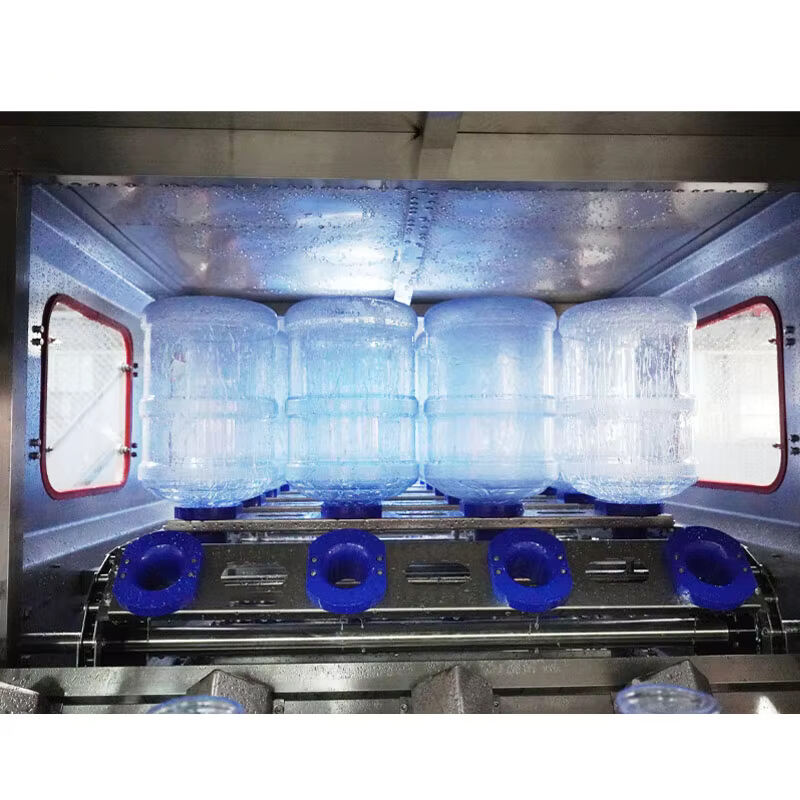

Jika Anda pernah mengunjungi garis pengisian botol, Anda akan melihat banyak mesin yang bekerja hampir seperti rekan setim untuk menyelesaikan pekerjaan. Setiap mesin memiliki tugas penting. MESIN GRANDEE mesin jalur pengisian botol dibersihkan dan disterilkan sebelum diisi dengan minuman lezat. Kemudian mereka ditutup rapat dengan penutup atau gabus. Setelah itu kami meletakkan label pada botol-botol dan mengemasnya ke dalam kotak untuk pengiriman.

MESIN GRANDEE terus mencari cara untuk memperbaiki mesin pembotolan air dan membuatnya lebih ramah lingkungan. Ada pendekatan baru yang sedang dikembangkan: menggunakan bahan yang dapat didaur ulang, baik untuk botol maupun kemasan. Ini bukan hanya cara bagus untuk mendaur ulang pakaian lama Anda, tetapi juga membantu mencegah limbah dan bermanfaat bagi planet kita! Menggunakan mesin yang lebih cepat untuk mengisi dan menutup botol saat keluar dari proses adalah ide hebat lainnya dan menghemat daya serta waktu.

Sebelum mesin pengisian botol air mineral keluar ke toko, mereka akan memeriksa untuk memastikan minuman di dalam sesuai dengan yang diinginkan. Itu artinya memeriksa kebocoran, memeriksa label untuk memastikan label rapi dan minuman berwarna serta rasa yang tepat. Botol yang lulus pemeriksaan ini adalah satu-satunya yang bisa dikirim.

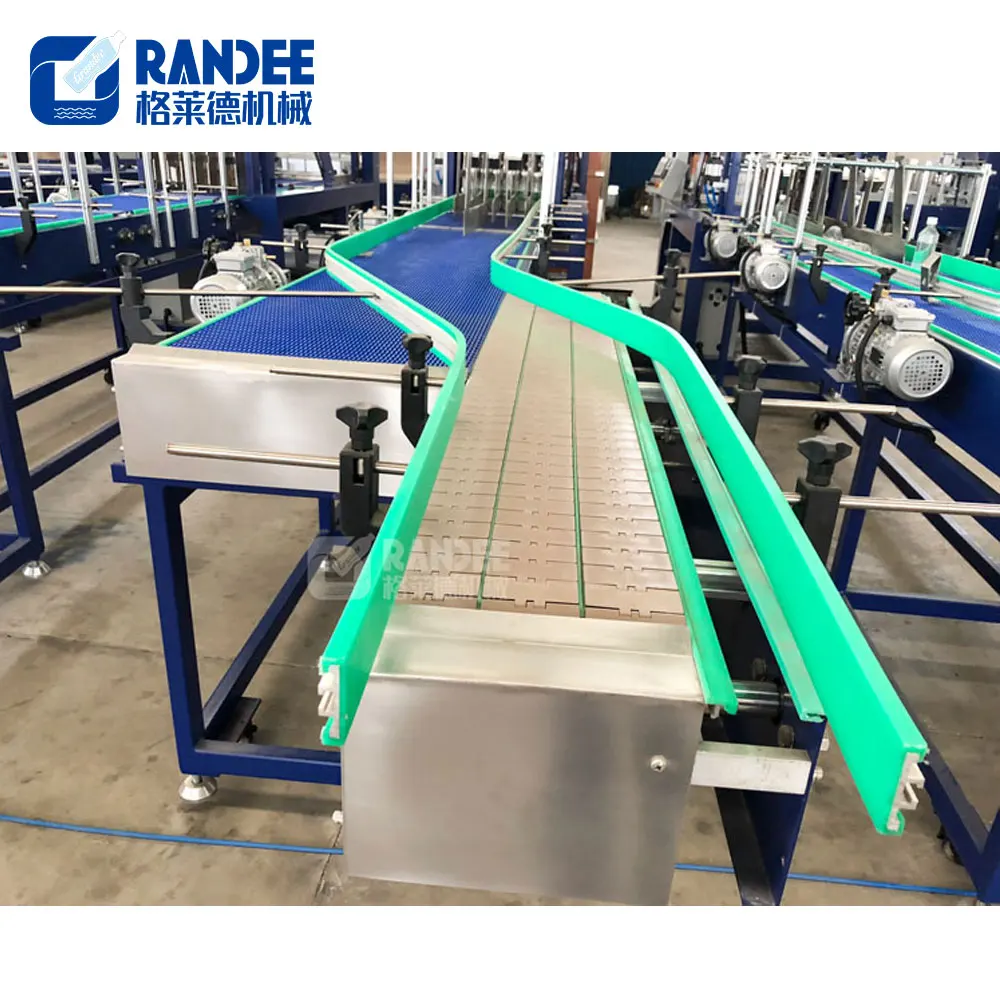

Sekarang, mari kita lihat lebih dekat langkah-langkah yang terlibat dalam pengisian botol. Semuanya dimulai dengan botol kosong yang bergerak di atas sabuk konveyor. Sebuah alat khusus peralatan pengbotolan air menuangkan jumlah minuman yang diperlukan ke dalam botol. Botol kemudian ditutup dengan penutup atau gabus untuk mengisi botol tersebut. Lalu mesin lainnya menempelkan label pada botol. Botol akhirnya dikemas ke dalam kotak dan dipersiapkan untuk pengiriman.

Kami memprioritaskan APQP untuk manajemen proses yang berkualitas dan terstandarisasi. Kami memiliki 80 perangkat pemeriksaan untuk pengujian menyeluruh dari bahan baku hingga produk jadi, memastikan kinerja produk dan kepatuhan lingkungan.

Basis manufaktur seluas 1500㎡ dilengkapi dengan 100 lini produksi pengisian minuman otomatis, termasuk mesin cetak injeksi, mesin pembentukan tiup, mesin pengolahan air, mesin pengisian minuman, mesin penempelan label, mesin pengemasan, dan lebih dari 500 perangkat lainnya, memastikan kapasitas produksi yang andal. Kami menawarkan layanan kustomisasi ODM dan OEM.

Dengan menggunakan sistem ERP, kami mengelola produksi secara sistematis, mencapai output pengembangan yang cepat, dan memfasilitasi masuknya produk pelanggan ke pasar dengan cepat.

Kami memiliki 90% produk buatan sendiri, yang memungkinkan kami mengontrol biaya dari sumbernya. Sebagian besar pelanggan kami berasal dari Amerika Latin, Asia Tengah, Afrika, dan Asia Tenggara, dll. Kami memiliki lebih dari 15 tahun pengalaman dalam produksi.