und ein Etikett...">

Es gibt viele Hauptkomponenten, die zusammenarbeiten, um Flaschen auf einer Abfülllinie zu füllen. Dazu gehören ein Förderband, eine Füllmaschine, eine verschließmaschine , und eine Etikettiermaschine. Der Förderband transportiert die Flaschen entlang der Linie. Dies ist die Maschine, die die Flaschen mit dem Getränk füllt. Die Verschlussmaschine setzt einen Deckel auf die Flasche, und die Etikettiermaschine klebt ein Etikett auf die Außenseite. Jedes dieser Komponenten arbeitet zusammen, um sicherzustellen, dass die Flaschen richtig gefüllt sind und bereit zum Versand in die Geschäfte.

Eine Flasche wird durch eine Reihe von Schritten geführt bottling line Ausrüstung um sicherzustellen, dass sie richtig gefüllt und verschlossen wird. Zuerst bewegt sich die Flasche über einen Förderband zu der Füllmaschine. Die Füllmaschine füllt das Getränk in die Flaschenöffnung, bis sie voll ist. Dann geht die Flasche zur Verschlussmaschine, die einen Deckel aufträgt, um sie zu verschließen. Abschließend wird die Flasche zur Etikettiermaschine geschickt, die ein Etikett anbringt, damit Leser wissen, welches Getränk sich darin befindet. Die Flasche wird versiegelt, beschriftet, verpackt und in den Handel abgegeben, damit Menschen sie kaufen und konsumieren können.

Ausrüstung für die Flaschenfüllung. Die Ausrüstung für die Flaschenfüllung ist ein kritischer Bestandteil des Füllprozesses, da sie sicherstellt, dass die Getränke genau gefüllt und ordnungsgemäß verschlossen werden. Ohne diese Ausrüstung wäre das Einflaschen von Getränken ein erheblich schwieriger und langsamer Prozess. Verschließen Sie die Getränke mit dieser Ausrüstung fest, um sie für den menschlichen Verzehr sicher zu machen. Sie spart Zeit und Geld für Getränkehersteller, da sie in der Lage ist, Flaschen schneller zu füllen und zu verschließen als von Hand.

Ausrüstung für Flaschenfüllungsanlagen ermöglicht es Unternehmen, mehr Getränke in kürzerer Zeit herzustellen. Da die Ausrüstung Flaschen schnell und präzise füllen und verschließen kann, können Betriebe mehr Getränke pro Tag herstellen als bei manueller Bearbeitung. Dadurch können Unternehmen besser der Nachfrage nach ihren Getränken gerecht werden und diese schneller in den Handel bringen. Interne B2B-Prozesse & Effizienzen: Obwohl sie nicht so spannend klingen wie externe Vorteile, sind die internen Prozesse und Effizienzen, die eine neue Flaschenfüllungsanlage mit sich bringen kann, entscheidend für den Erfolg des Projekts.

Beim Auswählen einer gibt es einige Erinnerungen zu berücksichtigen bottling line Ausrüstung für Ihr Unternehmen. Um zu beginnen, denken Sie darüber nach, wie groß Ihr Unternehmen ist und wie viele Getränke Sie pro Tag abfüllen möchten. Dies wird Ihre Entscheidungen darüber leiten, wie groß und wie schnell die Ausrüstung der Flaschenabfülllinie sein muss. Sie sollten auch die Arten von Getränken berücksichtigen, die Sie einfüllen, und deren spezielle Anforderungen. Zum Beispiel müssen einige Getränke möglicherweise bei einer bestimmten Temperatur abgefüllt werden. Schließlich sollten Sie sicherstellen, dass Sie ein vertrauenswürdiges Unternehmen haben, zum Beispiel GRANDEE MACHINE, das die bestmögliche Ausrüstung für die Flaschenabfülllinie bietet und so den Erfolg Ihres Unternehmens gewährleistet.

Wir verfügen über 90 % selbst hergestellte Produkte, was uns ermöglicht, die Kosten an der Quelle zu kontrollieren. Die meisten unserer Kunden kommen aus Südamerika, Zentralasien, Afrika und Südostasien usw. Wir haben über 15 Jahre Erfahrung in der Produktion.

Durch die Nutzung eines ERP-Systems verwalten wir die Produktion systematisch, erreichen eine schnelle Entwicklungsausgabe und ermöglichen den raschen Markteintritt von Kundenprodukten.

Die 1500qm große Produktionsstätte umfasst 100 automatische Getränkefüllungsproduktionslinien, darunter Spritzgießmaschinen, Blasformmaschinen, Wasseraufbereitungsanlagen, Getränkefüllmaschinen, Etikettiermaschinen, Verpackungsmaschinen und über 500 weitere Geräte, wodurch eine zuverlässige Produktionskapazität gewährleistet wird. Wir bieten ODM- und OEM-kundenspezifische Dienstleistungen an.

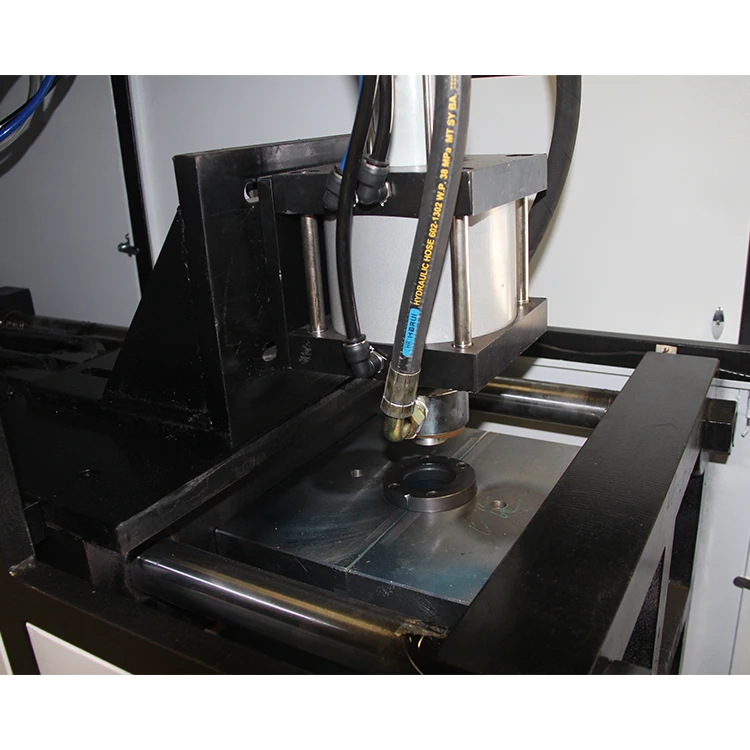

Wir setzen APQP für Qualität und standardisierte Prozessmanagement Prioritäten. Wir verfügen über 80 Prüfgeräte für umfassende Tests von Rohstoffen bis zu Fertigprodukten, wodurch Leistung der Produkte und Umweltkonformität gesichert werden.